Convention d’utilisation du site Web

En accédant à ce site Web et à son contenu (collectivement, le " site Web ") et en les utilisant, vous êtes réputé avoir accepté les présentes conditions d'utilisation (les " conditions d'utilisation ") et tous les autres avis, lignes directrices et règles publiés de temps à autre par le Conseil canadien du bois (" CCB ") sur ce site Web (chacun d'entre eux étant intégré aux présentes conditions d'utilisation par référence), ainsi que toutes les lois et tous les règlements applicables qui régissent le site Web. En utilisant ce site Web, vous déclarez et garantissez également que vous avez l'autorité légale de conclure le présent accord. Vous acceptez également l'utilisation de tout renseignement personnel que vous pourriez fournir à la CCB par l'intermédiaire de ce site Web, tel que décrit plus en détail dans notre Politique de protection de la vie privée. La CCB a le droit, à sa seule discrétion, d'ajouter, de supprimer, de modifier ou de changer toute partie des présentes conditions d'utilisation du site Web, en tout ou en partie, à tout moment. Toute modification entrera en vigueur lorsque l'avis de modification sera publié sur le site Web. En continuant à utiliser le site web après la publication d'une telle modification, vous acceptez, vous ou toute partie que vous prétendez représenter, sans limitation ni réserve, d'être lié par le présent accord tel qu'il peut être modifié de temps à autre. Si une partie des présentes conditions d'utilisation ou une modification de celles-ci ne vous convient pas, vous devez cesser immédiatement d'utiliser ce site web. Les présentes conditions d'utilisation s'appliquent exclusivement à votre utilisation de ce site Web et ne modifient en rien les conditions de tout autre accord que vous pourriez avoir avec la CCB. 1. Votre utilisation de ce site Web Les documents inclus dans ce site sont fournis à des fins de commodité et d'information. La CCB vous accorde une licence limitée, non exclusive, non transférable, non sous-licenciable et révocable pour afficher sur votre ordinateur, imprimer, télécharger et utiliser le site Web à des fins d'information seulement et uniquement pour votre usage personnel ou interne à l'entreprise. Sauf indication contraire expresse, aucune autre utilisation n'est autorisée. Sans limiter la généralité de ce qui précède, vous ne pouvez pas utiliser le site Web pour enfreindre les droits d'autrui, restreindre ou empêcher l'utilisation ou la jouissance du site Web par autrui, diffuser du matériel illégal ou répréhensible, obtenir un accès non autorisé aux systèmes informatiques de la CCB ou interférer avec ceux-ci, ou enfreindre de toute autre manière les lois ou réglementations applicables. Il est interdit d'accéder au site Web à partir d'endroits où son contenu est illégal. Les personnes qui choisissent d'accéder au site Web à partir d'autres endroits le font de leur propre initiative et sont responsables du respect des lois locales. 2. Propriété intellectuelle CWC détient les droits de propriété intellectuelle sur le site Web (y compris, sans s'y limiter, le code HTML sous-jacent, les marques de commerce, les logos, les dessins, les photos, l'information et le matériel sous forme textuelle, graphique, vidéo et audio, les images, les rapports, les articles, les données, les bases de données, les diagrammes, les graphiques, les interfaces et tout autre contenu), ou a obtenu l'autorisation du propriétaire de la propriété intellectuelle pertinente pour l'utiliser en rapport avec le site Web. À l'exception des droits que vous pouvez avoir sur le contenu utilisateur (tel que défini ci-dessous) que vous avez publié sur ce site Web, la CCB se réserve tous les droits qui ne sont pas spécifiquement accordés en vertu des présentes conditions d'utilisation. Pour obtenir l'autorisation de reproduire toute partie de ce site Web ou pour faire des suggestions en vue d'améliorer le site Web, veuillez nous envoyer un courriel à l'adresse suivante : helpdesk@cwc.ca. Toute reproduction autorisée d'une partie de ce site Web doit être accompagnée de l'avis de droit d'auteur de la CCB ou de l'avis de droit d'auteur du propriétaire du droit d'auteur en question, selon le cas. La CCB ne revendique aucun droit de propriété ou de contrôle sur le contenu, y compris sur l'ensemble des marques de commerce, logos, dessins, photos, informations et documents sous forme textuelle, graphique, vidéo et audio, images, rapports, articles, données, bases de données, diagrammes, graphiques, interfaces et autre contenu soumis, affiché ou affiché par vous sur le site Web ou par l'intermédiaire de celui-ci (le " contenu de l'utilisateur "). Vous ou un tiers concédant de licence, selon le cas, conservez tous les droits sur tout contenu utilisateur que vous soumettez, publiez ou affichez sur ou par l'intermédiaire du site web et vous êtes responsable de la protection de ces droits. En soumettant, publiant, téléchargeant ou affichant du contenu utilisateur sur le site Web ou par son intermédiaire, vous accordez à la CCB une licence mondiale gratuite, perpétuelle, irrévocable, illimitée et non exclusive d'utilisation, de sous-licence, de collecte, de reproduction, de stockage, de compilation, de téléchargement, d'adaptation, de modification, de traduction, de création d'œuvres dérivées, de transmission, de publication, de distribution, d'exécution publique ou d'affichage de ce contenu utilisateur pour les besoins de la CCB, de publier, de distribuer, d'exécuter publiquement ou d'afficher ce contenu utilisateur à quelque fin que ce soit, sous quelque forme, média ou technologie que ce soit, connue à ce jour ou développée ultérieurement, conformément à la politique de confidentialité de la CCB, sans vous verser de compensation ou à quiconque, sans responsabilité aucune et sans obligation de confidentialité ou autre devoir de la part de la CCB. Vous déclarez et garantissez que vous disposez de tous les droits, pouvoirs et autorités nécessaires pour accorder les droits accordés par les présentes à tout Contenu utilisateur soumis. La CCB peut, sans y être obligée, modifier tout contenu utilisateur qui lui est fourni avant ou après son affichage sur le site Web. 3. Avis de non-responsabilité Le Site Internet est fourni " tel quel " et " tel que disponible ". Vous utilisez le site web à vos propres risques et vous reconnaissez que vous êtes seul responsable des actions et des communications que vous entreprenez ou transmettez dans le cadre de votre utilisation du site web. Il n'est pas garanti que le site Web soit exempt d'erreurs ou ininterrompu. La CCB n'assume aucune responsabilité et ne fournit aucune garantie, déclaration, promesse ou condition, expresse ou implicite (de fait ou par application de la loi) ou statutaire, notamment en ce qui concerne la qualité, l'exactitude, la fiabilité, l'actualité, la véracité, l'exhaustivité, la qualité marchande, l'adéquation à un usage particulier, l'absence de contrefaçon ou la disponibilité continue du site Internet. Le site Web peut fournir, ou des tiers peuvent fournir, des liens vers d'autres sites Web ou ressources. Étant donné que la CCB n'exerce aucun contrôle sur ces sites et ressources, vous reconnaissez et acceptez que la CCB n'est pas responsable de la disponibilité de ces sites ou ressources externes, et que la CCB n'endosse pas le contenu, la publicité, les produits, les services ou tout autre matériel se trouvant sur ces sites ou ressources ou disponible à partir de ceux-ci, et qu'elle n'en est pas responsable. En outre, vous reconnaissez et acceptez que la CCB ne soit pas responsable, directement ou indirectement

La Conférence d’Ottawa sur les solutions de conception et de construction en bois de 2025 sera présentée le 5 février 2025 au Centre national des Arts

Le 19 décembre 2024 (Ottawa) - La Conférence d'Ottawa sur les solutions en bois 2025 sera présentée le mercredi 5 février 2025, de 8 h à 17 h, au Centre national des Arts, situé au 1, rue Elgin, à Ottawa. Lancée il y a plus de 20 ans pour servir les professionnels de la conception et de la construction qui s'intéressent à la construction en bois, cette conférence est passée d'une rencontre de niche à une pierre angulaire de l'éducation professionnelle, stimulée par la demande croissante pour la construction durable en bois. Le programme offre un éventail de présentations - des approfondissements techniques aux études de cas inspirantes - qui s'adressent aux participants à chaque étape de leur parcours professionnel, des nouveaux venus aux experts chevronnés. Les participants peuvent également profiter de précieuses occasions de se connecter, de collaborer et d'étendre leurs réseaux professionnels au sein de la communauté du bois. Les organisateurs de la conférence sont ravis d'accueillir Christophe Ouhayoun de KOZ Architectes (France) qui partagera ses connaissances sur le développement innovant et collaboratif du Village des Athlètes des Jeux Olympiques de Paris. Sa présentation portera également sur les efforts actuellement déployés pour convertir ces structures en logements permanents indispensables, en soulignant que ce développement progressif du bois de masse est un modèle d'adaptabilité et de durabilité. Un autre point fort du programme est l'hommage rendu au site lui-même. Donald Schmitt, CM, de Diamond Schmitt Architects, présentera la revitalisation du Centre national des Arts, en offrant un aperçu des coulisses de la structure en bois et du processus de préfabrication qui ont transformé ce bâtiment emblématique en un point de repère moderne. D'autres présentations techniques porteront sur la gestion du son et des vibrations dans les bâtiments en bois massif, sur l'accroissement de la capacité canadienne de construction en bois industrialisé, sur l'évolution des produits du bois dans notre climat changeant, et sur la valeur de la construction à ossature de bois conventionnelle dans les petites communautés où elle offre des possibilités d'emploi, avec un accent particulier sur les projets de logement indigène. L'inscription anticipée au prix de $99+HST est disponible jusqu'à la fin du mois de décembre. Au début de l'année, l'inscription à la conférence sera de $149 +HST. Les délégués peuvent trouver la conférence Ottawa Wood Solutions sur Eventbrite ou accéder directement à l'inscription en ligne en cliquant sur le lien suivant : https://www.eventbrite.ca/e/2025-ottawa-wood-solutions-conference-tickets-1080654991169. Un nombre limité de laissez-passer à prix réduit est disponible pour les éducateurs de niveau postsecondaire et les étudiants inscrits à des programmes d'études en AEC+D. Veuillez contacter Kelsey Dayler pour plus d'informations : kdayler@cwc.ca.

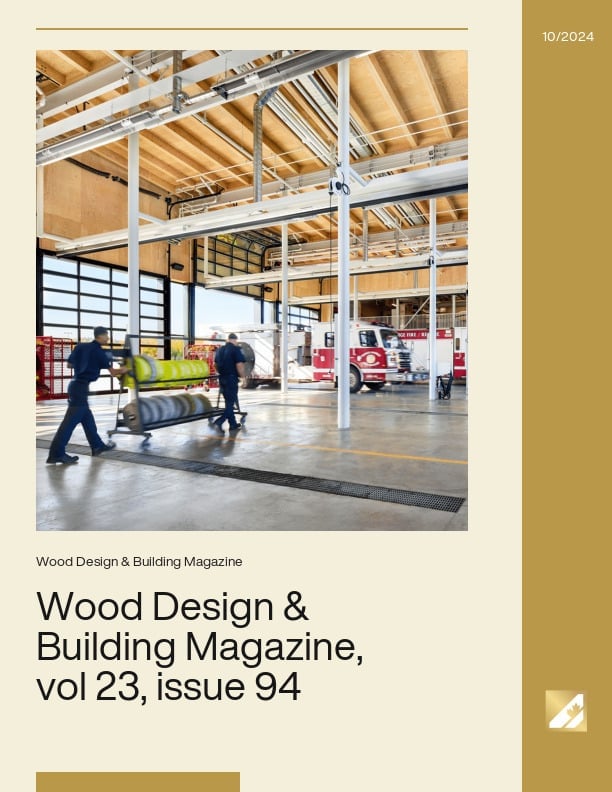

Le Bois – Conception & Construction, vol 24, numéro 94

FAQ

Que disent les experts de la construction à ossature bois des immeubles de moyenne hauteur ? Graham Finch, ingénieur de recherche en science du bâtiment Michael Green, directeur, Michael Green Architecture La construction en bois à mi-hauteur - un aperçu détaillé d'un paysage en évolution (Partie 1) La construction en bois à mi-hauteur - un aperçu détaillé d'un paysage en évolution (Partie 2) Test sismique de sept étages à ossature en bois BC Housing soutient la construction à ossature en bois pour les logements locatifs destinés aux personnes âgées La construction à ossature en bois à mi-hauteur et de grande hauteur est-elle un phénomène nouveau ? La construction à ossature en bois et en bois lourd (jusqu'à dix étages) était la norme au début des années 1900, et bon nombre de ces bâtiments existent encore et sont utilisés dans de nombreuses villes canadiennes. Consultez-les ici : http://www.flickr.com/photos/bobkh/337920532/. Depuis une dizaine d'années, on assiste à un renouveau de l'utilisation du bois pour les immeubles de moyenne hauteur (jusqu'à six étages) et les bâtiments de grande hauteur. Rien qu'en Colombie-Britannique, en décembre 2013, on comptait plus de 250 immeubles de cinq ou six étages construits à l'aide de produits du bois, en phase de conception ou de construction. Pourquoi des propositions de modification du code ? Cette modification du code du bâtiment de 2015 ne vise pas à favoriser le bois par rapport à d'autres matériaux de construction ; il s'agit de reconnaître, par le biais du processus très approfondi du code, que l'innovation scientifique en matière de produits du bois et de systèmes de construction peut conduire et conduira à un plus grand choix pour les constructeurs et les occupants. Ces bâtiments sont-ils sûrs ? Quel que soit le matériau de construction en question, rien n'est construit s'il n'est pas conforme au code. Les immeubles de moyenne hauteur à ossature en bois reflètent une nouvelle norme d'ingénierie dans la mesure où les problèmes de structure, d'incendie et de séisme ont tous été pris en compte par les comités d'experts de la Commission canadienne des codes du bâtiment et de prévention des incendies. Par exemple, en ce qui concerne les préoccupations des pompiers, les espaces cachés et les balcons sont davantage protégés par des gicleurs, l'approvisionnement en eau pour la protection contre l'incendie est plus important, des restrictions sont imposées sur les types de revêtements utilisés et l'accès des pompiers est mieux pris en compte. En fin de compte, lorsqu'ils sont occupés, ces bâtiments répondent pleinement aux mêmes exigences du code de la construction que tout autre type de construction du point de vue de la santé, de la sécurité et de l'accessibilité. Quelles sont les nouvelles dispositions proposées en matière de sécurité ? Sécurité incendie : Augmentation du niveau de protection par gicleurs/eau : Davantage d'espaces cachés protégés par gicleurs Les balcons doivent être protégés par gicleurs Alimentation en eau plus importante pour la protection contre les incendies Revêtement extérieur des murs non combustible ou peu combustible aux 5e et 6e étages 25% du périmètre doivent faire face à une rue (à moins de 15 m de la rue) pour permettre l'accès des pompiers Dispositions relatives aux séismes et aux vents : Similaire au BC Building Code Guidance (Annexe) sur l'impact de l'augmentation des charges de pluie et de vent pour les 5 et 6 étages Acoustique : Exigences relatives à la classe de transmission du son apparent (ASTC) Soutenues par les travaux scientifiques de FPInnovations, du CNRC et de nombreux autres organismes. Le bois ne brûle-t-il pas ? Aucun matériau de construction n'est à l'abri des effets du feu. Les modifications proposées au code vont au-delà des exigences minimales énoncées dans le CNBC. La santé, la sécurité, l'accessibilité, la protection contre les incendies et la protection structurelle des bâtiments restent les objectifs fondamentaux du CNB et de l'industrie du bois dans son ensemble. Qu'en est-il de la sécurité sur les chantiers de construction ? Le Conseil canadien du bois a élaboré des guides de sécurité incendie sur les chantiers de construction qui décrivent les meilleures pratiques et les mesures de sécurité à prendre pendant la phase de construction d'un bâtiment. Les immeubles de moyenne hauteur à ossature en bois sont-ils rentables ? Dans l'ensemble, oui. Les immeubles de moyenne hauteur à ossature bois constituent souvent une option de construction moins coûteuse pour les constructeurs. C'est une bonne nouvelle pour le Canada, où les terrains sont très chers. Les modifications recommandées du Code national du bâtiment du Canada (CNB) permettraient de construire des bâtiments sûrs et conformes au code, ce qui ne serait pas possible autrement. L'avantage net de la réduction des coûts de construction est une plus grande accessibilité pour les acheteurs de maisons. En termes de nouvelles opportunités économiques, la possibilité d'aller de l'avant "maintenant" crée de nouveaux emplois dans le secteur de la construction dans les villes et soutient l'emploi dans les communautés forestières. Cela offre également des possibilités d'exportation accrues pour les produits du bois actuels et innovants, dont l'adoption au Canada sert d'exemple à d'autres pays.

Codes modèles nationaux au Canada

Au nom de la Commission canadienne des codes du bâtiment et de prévention des incendies (CCCBPI), le Conseil national de recherches du Canada (CNRC), Codes Canada publie des codes modèles nationaux qui énoncent les exigences minimales relatives à leur portée et à leurs objectifs. Il s'agit notamment du Code national du bâtiment (CNB), du Code national de prévention des incendies (CNPI), du Code national de l'énergie pour les bâtiments (CNEB), du Code national de la plomberie (CNP) et d'autres documents. L'Association canadienne de normalisation (CSA) publie d'autres codes modèles qui traitent des systèmes électriques, du gaz et des ascenseurs. Le CNB est le code modèle de construction au Canada qui constitue la base de la conception de la plupart des bâtiments dans le pays. Le CNB est un code modèle de construction très apprécié parce qu'il s'agit d'un processus consensuel visant à produire un ensemble modèle d'exigences qui assurent la santé et la sécurité du public dans les bâtiments. Ses origines sont profondément ancrées dans l'histoire et la culture canadiennes et dans la nécessité de loger la population croissante du Canada de manière sûre et économique. Des événements historiques ont façonné bon nombre des exigences du CNB en matière de santé et de sécurité. Les codes modèles tels que le CNB et le CMNÉB n'ont pas force de loi tant qu'ils n'ont pas été adoptés par une autorité gouvernementale compétente. Au Canada, cette responsabilité incombe aux provinces, aux territoires et, dans certains cas, aux municipalités. La plupart des régions choisissent d'adopter le CNB ou d'adapter leur propre version dérivée du CNB pour répondre à leurs besoins régionaux. Les codes modèles canadiens sont élaborés par des experts, pour des experts, dans le cadre d'un processus collaboratif et consensuel qui inclut des contributions de tous les segments de la communauté du bâtiment. Les codes modèles canadiens s'appuient sur la meilleure expertise du Canada et du monde entier pour fournir des règlements de construction et de sécurité efficaces et harmonisés à l'échelle du pays. Les publications de Codes Canada sont élaborées par la Commission canadienne des codes du bâtiment et de prévention des incendies (CCCBPI). La CCCBPI supervise les travaux d'un certain nombre de comités techniques permanents. Représentant toutes les principales facettes de l'industrie de la construction, les membres de la Commission comprennent des responsables de la construction et de la lutte contre les incendies, des architectes, des ingénieurs, des entrepreneurs et des propriétaires de bâtiments, ainsi que des membres du public. Les représentants du Conseil canadien du bois sont membres de plusieurs comités permanents et groupes de travail relevant de la CCCBPI et participent activement aux mises à jour et révisions techniques relatives aux aspects des codes modèles canadiens qui s'appliquent aux produits et systèmes de construction en bois. Au cours d'un cycle quinquennal de révision des codes, le public canadien a de nombreuses occasions de contribuer au processus. Au moins deux fois au cours du cycle quinquennal, les modifications proposées au code sont publiées et le public est invité à formuler des commentaires. Cette procédure est cruciale car elle permet à toutes les personnes concernées d'apporter leur contribution et d'élargir le champ d'expertise des comités. Des milliers de commentaires sont reçus et examinés par les comités au cours de chaque cycle. Une proposition de modification peut être approuvée telle quelle, modifiée et soumise à nouveau à l'examen du public à une date ultérieure, ou rejetée entièrement.

La conception du bois dans le code national du bâtiment du Canada

L'édition actuelle du Code national du bâtiment du Canada (CNB) est publiée dans un format axé sur les objectifs afin de permettre une plus grande flexibilité lors de l'évaluation de solutions non traditionnelles ou alternatives. Le format axé sur les objectifs actuellement utilisé fournit des informations supplémentaires qui aident les promoteurs et les organismes de réglementation à déterminer le niveau de performance minimal à atteindre pour faciliter l'évaluation de nouvelles solutions. Bien que le CNB aide les utilisateurs à comprendre l'intention des exigences, il est entendu que les promoteurs et les autorités de réglementation auront toujours des difficultés à démontrer la conformité. En tout état de cause, les codes axés sur les objectifs devraient favoriser l'esprit d'innovation et créer de nouvelles opportunités pour les fabricants canadiens. Le CNB énonce les exigences relatives à la spécification des produits de bois de construction et des systèmes de construction en bois en ce qui concerne la santé, la sécurité, l'accessibilité et la protection des bâtiments contre les incendies ou les dommages structuraux. Le CNB s'applique principalement aux nouvelles constructions, mais aussi à certains aspects de la démolition, de la relocalisation, de la rénovation et du changement d'utilisation des bâtiments. Le CNB actuel a été publié en 2015 et est généralement mis à jour tous les cinq ans. La prochaine mise à jour est prévue pour 2020. En termes de conception structurelle, le CNB spécifie les charges, tandis que la résistance des matériaux est référencée par l'utilisation de normes de matériaux. Dans le cas de la conception technique en bois, la norme CSA O86 fournit au concepteur les moyens de calculer les valeurs de résistance des produits structuraux en bois pour résister aux charges gravitaires et latérales. Des renseignements supplémentaires sur la conception se trouvent dans les documents d'accompagnement du CNB : Commentaires sur la structure (Guide de l'utilisateur - CNB 2015 : Partie 4 de la division B) et Guide illustré de l'utilisateur - CNB 2015 : Partie 9 de la division B, Habitations et bâtiments : Partie 9 de la division B, Maisons et petits bâtiments. Au Canada, les produits de bois de charpente sont spécifiés de manière normative ou par le biais d'une conception technique, en fonction de l'application et de l'occupation. Les professionnels de la conception, tels que les architectes et les ingénieurs, sont généralement requis pour les structures de plus de trois étages ou de plus de 600 m2, ou si les usages ne sont pas couverts par la partie 9 " Habitations et petits bâtiments " du CNB. Les habitations et les petits bâtiments peuvent être construits sans conception structurelle complète, en utilisant les exigences prescriptives de la partie 9 du Code. Certaines exigences de la partie 9 sont basées sur des calculs, d'autres sont basées sur des pratiques de construction qui ont fait leurs preuves. En général, l'utilisation prescriptive est autorisée si les conditions suivantes sont remplies : trois étages ou moins 600m2 ou moins utilise des éléments en bois répétitifs espacés de 600 mm les portées sont inférieures à 12,2 mètres les charges vives du plancher ne dépassent pas 2.4 kPa occupation résidentielle, bureautique, commerciale ou industrielle à risque moyen ou faible La raison pour laquelle toutes les exigences de la partie 9 ne sont pas basées sur des calculs vient du fait qu'il y a eu des performances historiques et de l'expérience avec de petits bâtiments à ossature en bois au Canada, en plus de la notion que de nombreux éléments non structurels contribuent en fait à la performance structurelle d'un système à ossature en bois. La quantification des effets du "système" sur le comportement global d'un bâtiment à ossature bois ne peut se faire de manière adéquate en utilisant les hypothèses de conception habituelles, telles que les chemins de charge bidimensionnels et la mécanique d'ingénierie d'un seul élément. Dans ces cas, les exigences pour les maisons et les petits bâtiments sont basées sur des critères alternatifs de nature prescriptive. Ces critères prescriptifs sont basés sur une longue histoire de performance des maisons et des petits bâtiments à ossature en bois qui répondent aux objectifs et aux exigences des codes actuels. Les bâtiments qui sortent des limites normatives ou qui sont destinés à une occupation importante ou à des situations post-catastrophe doivent être conçus par des professionnels de la conception conformément à la partie 4 du CNB. La résistance structurale des produits du bois et des systèmes de construction est calculée conformément aux exigences de la norme CSA O86 afin de résister aux charges décrites dans la partie 4 du CNB.

Immeubles de moyenne hauteur

Au début des années 1900, les constructions en bois à ossature légère et en bois lourd, d'une hauteur pouvant atteindre dix étages, étaient monnaie courante dans les grandes villes du Canada. La longévité et l'attrait continu de ces types de bâtiments sont évidents dans le fait que beaucoup d'entre eux sont encore utilisés aujourd'hui. Au cours de la dernière décennie, on a assisté à un renouveau de l'utilisation du bois pour les bâtiments plus hauts au Canada, y compris les immeubles de taille moyenne à ossature légère en bois d'une hauteur maximale de six étages. La construction en bois à ossature légère de moyenne hauteur est plus qu'une simple ossature de 2×4 et des panneaux de revêtement en bois. Les progrès de la science du bois et de la technologie du bâtiment ont permis de mettre au point des produits et des systèmes de construction plus solides, plus sûrs et plus sophistiqués, qui élargissent les possibilités de la construction en bois et offrent davantage de choix aux constructeurs et aux concepteurs. Les constructions modernes en bois à ossature légère de moyenne hauteur intègrent des solutions sûres qui ont fait l'objet de recherches approfondies. La conception technique et la technologie qui ont été développées et mises sur le marché positionnent le Canada comme un leader dans l'industrie de la construction à ossature en bois de moyenne hauteur. En 2009, par le biais de ses codes de construction provinciaux, la Colombie-Britannique est devenue la première province canadienne à autoriser la construction d'immeubles de moyenne hauteur en bois. Depuis cette modification du code du bâtiment de la Colombie-Britannique (BCBC), qui a fait passer de quatre à six étages la hauteur autorisée pour les immeubles résidentiels à ossature en bois, plus de 300 de ces structures ont été achevées ou sont en cours de réalisation en Colombie-Britannique. En 2013 et 2015, le Québec, l'Ontario et l'Alberta, respectivement, ont également décidé d'autoriser la construction de bâtiments à ossature en bois de hauteur moyenne jusqu'à six étages. Ces changements réglementaires indiquent que le marché a clairement confiance dans ce type de construction. Des preuves scientifiques et des recherches indépendantes ont montré que les bâtiments à ossature bois de moyenne hauteur peuvent répondre aux exigences de performance en matière d'intégrité structurelle, de sécurité incendie et de sécurité des personnes. Ces preuves ont également contribué à l'ajout de nouvelles dispositions normatives pour la construction en bois, et ont ouvert la voie à de futurs changements qui incluront davantage d'utilisations autorisées et, à terme, de plus grandes hauteurs autorisées pour les bâtiments en bois. À la suite de ces recherches et de la mise en œuvre réussie de nombreux bâtiments résidentiels de moyenne hauteur à ossature en bois, principalement en Colombie-Britannique et en Ontario, la Commission canadienne des codes du bâtiment et de prévention des incendies (CCCBPI) a approuvé des modifications similaires aux codes modèles nationaux de construction. L'édition 2015 du Code national du bâtiment du Canada (CNB) autorise la construction de bâtiments résidentiels, commerciaux et de services personnels de six étages à l'aide de matériaux de construction combustibles traditionnels. Les modifications apportées au CNB tiennent compte des progrès réalisés dans le domaine des produits du bois et des systèmes de construction, ainsi que des systèmes de détection, d'extinction et de confinement des incendies. En ce qui concerne les bâtiments de moyenne hauteur à ossature en bois, plusieurs modifications apportées au CNB 2015 visent à réduire davantage les risques d'incendie, notamment : l'utilisation accrue de gicleurs automatiques dans les zones dissimulées des bâtiments résidentiels ; l'utilisation accrue de gicleurs sur les balcons ; l'augmentation de l'approvisionnement en eau pour la lutte contre l'incendie ; et un revêtement extérieur incombustible ou peu combustible à 90 % à tous les étages. La plupart des immeubles de moyenne hauteur à ossature bois sont situés au cœur des petites municipalités et dans les banlieues des plus grandes, ce qui présente des avantages économiques et de durabilité. La construction à ossature bois de moyenne hauteur soutient les objectifs de nombreuses municipalités : densification, logements abordables pour répondre à la croissance de la population, durabilité de l'environnement bâti et communautés résilientes. Bon nombre de ces bâtiments ont été construits à partir d'une ossature légère en bois, avec une structure à ossature en bois de cinq ou six étages construite sur une dalle de béton au sol, ou sur un parking en sous-sol en béton ; d'autres ont été construits au-dessus d'un ou deux étages de locaux commerciaux incombustibles. Les bâtiments en bois de moyenne hauteur sont intrinsèquement plus complexes et impliquent l'adaptation de détails structurels et architecturaux qui répondent à des critères de conception structurels, acoustiques, thermiques et de performance en cas d'incendie. Plusieurs aspects clés de la conception et de la construction deviennent plus critiques dans cette nouvelle génération de bâtiments en bois de moyenne hauteur : le risque accru de retrait cumulatif et de mouvement différentiel entre les différents types de matériaux, en raison de l'augmentation de la hauteur du bâtiment ; l'augmentation des charges permanentes, vivantes, éoliennes et sismiques qui sont une conséquence de la hauteur plus élevée du bâtiment ; les exigences relatives à la disposition des murs de refend à empilement continu ; l'augmentation des degrés de résistance au feu pour les séparations coupe-feu, comme l'exigent les bâtiments de plus grande hauteur et de plus grande superficie ; les indices de transmission du son, requis pour les bâtiments résidentiels multifamiliaux, ainsi que pour d'autres usages ; la possibilité d'une exposition plus longue aux éléments pendant la construction ; l'atténuation des risques liés aux incendies pendant la construction ; et la modification de la séquence et de la coordination de la construction, résultant de l'utilisation de technologies et de processus de préfabrication. Il existe de nombreuses approches et solutions alternatives à ces nouvelles considérations de conception et de construction associées aux systèmes de construction en bois de moyenne hauteur. Les publications de référence produites par le Conseil canadien du bois fournissent une discussion plus détaillée, des études de cas et des détails sur les techniques de conception et de construction d'immeubles de moyenne hauteur. Pour de plus amples informations, veuillez consulter les ressources suivantes : Guide des meilleures pratiques pour les immeubles de moyenne hauteur (Conseil canadien du bois) Guide de référence 2015 : Mid-Rise Wood Construction in the Ontario Building Code (Conseil canadien du bois) Mid-Rise 2.0 - Innovative Approaches to Mid-Rise Wood Frame Construction (Conseil canadien du bois) Mid-Rise Construction in British Columbia (Conseil canadien du bois) National Building Code of Canada Wood Design Manual (Conseil canadien du bois) CSA O86 Engineering design in wood Wood for Mid-Rise Construction (Wood WORKS ! Atlantic) Fire Safety and Security : Note technique sur la sécurité incendie sur les chantiers de construction en Colombie-Britannique et en Ontario (Conseil canadien du bois)

Bois traité ignifuge

Le "bois traité ignifuge" (TTI), tel que défini par le Code national du bâtiment du Canada (CNB), est "...du bois ou un produit du bois dont les caractéristiques de combustion en surface, telles que la propagation des flammes, le taux d'apport de combustible et la densité de la fumée produite, ont été réduites par imprégnation avec des produits chimiques ignifuges". Les FRTW doivent être imprégnés sous pression de produits chimiques ignifuges conformément à la série de normes CAN/CSA-O80 sur la préservation du bois et, lors d'un essai d'inflammabilité en surface, doivent avoir un indice de propagation de la flamme inférieur ou égal à 25. Les traitements chimiques ignifuges appliqués aux bois en fibres de bois retardent la propagation des flammes et limitent la production de fumée par le bois en cas d'incendie. Les produits FRTW sont plus difficiles à enflammer que les produits en bois non traités et les produits en bois traités avec des produits de conservation. Les traitements ignifuges appliqués aux bois en fibres de bois améliorent la résistance au feu des produits en réduisant la quantité de chaleur dégagée pendant les premières phases de l'incendie. Les traitements réduisent également la quantité de substances volatiles inflammables libérées pendant l'exposition au feu. Il en résulte une réduction de la vitesse de propagation des flammes sur la surface. Lorsque la source de la flamme est supprimée, le FRTW cesse de se carboniser. Les FRTW contiennent des produits chimiques différents de ceux du bois traité avec des produits de conservation. Toutefois, le même processus de fabrication est utilisé pour appliquer les produits chimiques. Après le traitement, le bois traité doit être séché au four pour atteindre un taux d'humidité de 19% pour le bois d'œuvre et de 15% pour le contreplaqué. Les traitements ignifuges utilisés dans les bois de construction ne nuisent généralement pas à l'adhérence des peintures et des revêtements de surface, sauf si les bois de construction ont une teneur en humidité plus élevée. Les caractéristiques de finition des produits spécifiques doivent être discutées avec le fabricant. Parmi les applications intérieures typiques des câbles à fibres optiques, on peut citer les menuiseries architecturales, les lambris, les charpentes, les poutres, les cloisons intérieures porteuses et non porteuses. Les retardateurs de flamme de type extérieur utilisent des formulations chimiques différentes de celles utilisées pour les applications intérieures, car ils doivent subir un test de vieillissement accéléré (ASTM D2898), qui expose les tissus à fibres optiques à des cycles réguliers d'humidification et de séchage afin de représenter les conditions extérieures réelles à long terme. En général, les produits ignifuges de type extérieur sont appliqués aux bardeaux et aux bardeaux de fente. Les FRTW peuvent être coupés à la longueur (et non déchirés) et percés de trous après le traitement sans que leur efficacité en soit réduite. Les coupes en bout sur le terrain, qu'elles soient apparentes ou aboutées, ne nécessitent pas de traitement, étant donné que les zones non traitées sont relativement petites par rapport à la surface totale et que l'indice de propagation de la flamme n'est pas affecté. Le contreplaqué peut être coupé en travers et déchiré sans problème, puisque le traitement chimique a pénétré dans toutes les couches/plis. Le FRTW n'est pas excessivement corrosif pour les fixations métalliques et autres équipements, même dans les zones à forte humidité relative. En fait, des tests ont démontré que le FRTW n'est pas plus corrosif que le bois non traité. Utilisation extérieure du FRTW Revêtements ignifuges Systèmes de toiture en bois traité ignifuge Indice de propagation de la flamme Pour plus d'informations sur le FRTW, consultez les sites web des fabricants : Arch Wood Protection, Lonza : www.wolmanizedwood.com Viance LLC : www.treatedwood.com

Classement

Classement visuel des bois de construction Au Canada, nous avons la chance d'avoir des forêts capables de produire des bois de construction souhaitables pour les produits de charpente. Parmi les principaux facteurs qui contribuent à la production de bois de charpente, citons : un climat nordique favorable à la croissance des arbres, de nombreuses essences canadiennes contenant de petits nœuds et de nombreuses essences de l'Ouest canadien atteignant une hauteur de trente mètres ou plus, ce qui permet d'obtenir de longues sections de bois sans nœuds et aux fibres droites. La majorité des produits de bois de charpente sont regroupés dans la combinaison d'essences épicéa-pin-sapin (S-P-F), qui présente les avantages suivants pour les applications structurelles : fil droit bonne maniabilité poids léger résistance modérée petits nœuds capacité à tenir les clous et les vis Il existe plus d'une centaine d'essences de bois résineux en Amérique du Nord. Pour simplifier l'approvisionnement et l'utilisation du bois de construction résineux, on combine des essences ayant des caractéristiques de résistance similaires et poussant généralement dans la même région. Le fait de disposer d'un nombre réduit de combinaisons d'essences facilite la conception et la sélection d'une essence appropriée, ainsi que l'installation et l'inspection sur le chantier. En revanche, les produits du bois non structuraux sont classés uniquement en fonction de leur qualité esthétique et sont généralement marqués et vendus sous une espèce individuelle (par exemple, pin blanc de l'Est, cèdre rouge de l'Ouest). Le bois de construction canadien est fabriqué conformément à la norme CSA O141 "Canadian Standard Lumber" et doit répondre aux exigences des règles de classement du bois de construction au Canada et aux États-Unis. Chaque pièce de bois de construction est inspectée pour déterminer sa qualité et un timbre est apposé indiquant la qualité attribuée, le numéro d'identification de l'usine, un taux d'humidité vert (S-Grn) ou sec (S-Dry) au moment du revêtement, l'essence ou le groupe d'essences, l'autorité de classement ayant compétence sur l'usine d'origine et la règle de classement utilisée, le cas échéant. Le bois de construction est généralement estampillé sur une face à une distance d'environ 600 mm (2 pieds) d'une extrémité de la pièce, afin de garantir que l'estampille sera clairement visible pendant la construction. Les produits spéciaux, tels que les bois fabriqués pour la menuiserie ou à des fins décoratives, sont rarement marqués. Pour garantir la qualité uniforme du bois de construction, les scieries canadiennes sont tenues de faire classer chaque pièce de bois par des classificateurs agréés par un organisme de classement accrédité. Les agences de classement sont accréditées par la CLSAB. Les NLGA Standard Grading Rules for Canadian Lumber fournissent une liste des caractéristiques autorisées pour chaque catégorie de bois d'œuvre. Le classement d'une pièce de bois d'œuvre donnée est basé sur l'observation visuelle de certaines caractéristiques naturelles du bois. La plupart des bois d'œuvre résineux se voient attribuer soit une qualité d'aspect, soit une qualité structurelle, sur la base d'un examen visuel effectué par un classificateur de bois d'œuvre. Ce dernier fait partie intégrante du processus de fabrication du bois d'œuvre. En se basant sur les corrélations établies entre l'apparence et la résistance, les classeurs de bois sont formés pour attribuer une classe de résistance au bois de construction en fonction de la présence ou de l'absence de certaines caractéristiques naturelles. Parmi ces caractéristiques, on peut citer la présence de flaches (restes d'écorce sur le bord extérieur), la taille et l'emplacement des nœuds, l'inclinaison du fil par rapport à l'axe longitudinal et la taille des fentes, des fissures et des gerces. D'autres caractéristiques sont limitées par les règles de classement pour des raisons d'apparence uniquement. Il s'agit notamment des taches de sève et de cœur, du grain déchiré et des bavures de rabotage. Le tableau ci-dessous présente un échantillon de quelques-uns des critères utilisés pour évaluer les qualités des bois de construction de 2×4 classés dans les catégories "charpente légère" ou "solives et planches de charpente". Grades Caractéristique Choisir Structural No. 1 & No. 2 No. 3 Bord des nœuds de la face large ¾" 1 ¼" 1 ¾" Pente du grain 1 dans 12 1 dans 8 1 dans 4 Pour réduire au minimum les coûts de triage, les grades peuvent être regroupés. Par exemple, il y a une différence d'aspect entre le bois d'oeuvre classé visuellement n° 1 et n° 2, mais pas de différence de résistance. Par conséquent, la marque de qualité "No.2 et mieux" est couramment utilisée lorsque l'aspect visuel du bois de construction de qualité No.1 n'est pas requis, par exemple dans la construction de solives, de chevrons ou de poutrelles. Les pièces de même qualité doivent être regroupées, les propriétés techniques étant dictées par la qualité la moins résistante du lot. Le bois de construction est regroupé dans les quatre catégories de qualité suivantes : ossature légère, poutrelles et planches, ossature légère et colombages. Le tableau ci-dessous présente les qualités et les utilisations de ces catégories. Catégorie de qualité Dimensions Grades Mélange de qualités courantes Utilisations principales Charpente légère de structure 38 à 89 mm (2″ à 4″ nom.) d'épaisseur et de largeur Select Structural, No.1, No.2, No.3 No.2 et mieux Utilisé pour les applications d'ingénierie telles que les fermes, les linteaux, les chevrons et les poutrelles dans les dimensions inférieures. Poutrelles et planches structurelles 38 à 89 mm (2″ à 4″ nom.) d'épaisseur et 114 mm (5″ nom.) ou plus de largeur Select Structural, No.1, No.2, No.3 No.2 and Better Utilisé pour les applications d'ingénierie telles que les fermes, linteaux, chevrons et poutrelles dans les dimensions supérieures à 114 mm (5″ nom.). Charpente légère 38 à 89 mm (2″ à 4″ nom.) d'épaisseur et de largeur Construction, Standard, Utility Standard and Better (Std. & Btr.) Utilisé pour la charpente générale où des valeurs de résistance élevées ne sont pas requises, comme pour les plaques, les seuils et les blocages. Goujons de 38 à 89 mm (2″ à 4″ nom.) d'épaisseur et de 38 à 140 mm (2″ à 6″ nom.) de largeur et de 3 m (10′) ou moins de longueur Goujons, Goujons économiques Fabriqués principalement pour être utilisés dans les murs. La qualité "Stud" convient aux murs porteurs. La qualité Economy convient aux applications temporaires. Notes : Les grades peuvent être regroupés individuellement ou être estampillés individuellement, mais ils doivent être regroupés avec les propriétés techniques dictées par le grade de résistance le plus faible du regroupement. Le mélange de grades commun présenté est le mélange de résistance le plus économique pour la plupart des applications où l'apparence n'est pas un facteur et où une résistance moyenne est acceptable. À l'exception du grade économique, tous les grades sont classés en fonction de la contrainte, ce qui signifie que les résistances spécifiées ont été

Espèces canadiennes

Essences canadiennes de bois d'œuvre classé visuellement Il existe plus d'une centaine d'essences de bois résineux en Amérique du Nord. Pour simplifier l'approvisionnement et l'utilisation du bois de construction résineux, les essences ayant des caractéristiques de résistance similaires et poussant généralement dans la même région sont combinées. Le fait de disposer d'un nombre réduit de combinaisons d'essences facilite la conception et la sélection d'une essence appropriée, ainsi que l'installation et l'inspection sur le chantier. En revanche, les produits en bois non structuraux sont classés uniquement en fonction de leur qualité esthétique et sont généralement marqués et vendus sous une espèce individuelle (par exemple, pin blanc de l'Est, cèdre rouge de l'Ouest). Le groupe d'essences épicéa-pin-sapin (S-P-F) pousse en abondance dans tout le Canada et représente de loin la plus grande proportion de la production de bois de construction. Les autres grands groupes d'essences commerciales pour le bois d'œuvre canadien sont le douglas, le mélèze, le sapin et les essences nordiques. Les quatre groupes d'essences de bois d'œuvre canadien et leurs caractéristiques sont présentés ci-dessous. Combinaison d'essences : Douglas taxifolié - mélèze Abréviation : D.Fir-L ou DF-L Espèces incluses dans la combinaison Région de croissance Douglas Fir Mélèze de l'Ouest Caractéristiques Gamme de couleurs Du brun rougeâtre au jaune Grande dureté Bonne résistance à la pourriture Combinaison d'essences : Hem-Fir Abréviation : Hémisphère ou H-F Espèces incluses dans la combinaison Région de croissance Pruche de la côte pacifique Sapin Amabilis Caractéristiques Gamme de couleurs Jaune brun à blanc Se travaille facilement Prend bien la peinture Tient bien les clous Bonnes caractéristiques de collage Combinaison d'espèces : Épicéa, pin et sapin Abréviation : S-P-F Espèces incluses dans la combinaison Région de croissance Épicéa blanc Épicéa d'Engleman Épicéa rouge Épicéa noir Pin gris Pin Lodgepole Sapin baumier Sapin alpin Caractéristiques Gamme de couleurs Blanc à jaune pâle Se travaille facilement Prend bien la peinture Tient bien les ongles Bonnes caractéristiques de collage Combinaison d'espèces : Espèces nordiques Abréviation : North ou Nor Espèces incluses dans la combinaison Région de croissance Cèdre rouge de l'Ouest Caractéristiques Gamme de couleurs Bois de cœur brun rougeâtre, aubier clair Résistance exceptionnelle à la pourriture Résistance modérée Qualités esthétiques élevées Se travaille facilement Prend des finitions fines Retrait le plus faible Également inclus dans les espèces nordiques Espèces incluses dans la région de croissance combinée Pin rouge Caractéristiques Gammes de couleurs Se travaille facilement Également inclus dans les espèces nordiques Espèces incluses dans la région de croissance combinée Région Pin Ponderosa Caractéristiques Gammes de couleurs Prend bien les finitions Tient bien les clous Tient bien les vis Saisons avec peu de fissures ou de déformations Également inclus dans les espèces nordiques Espèces incluses dans la région de croissance combinée Pin blanc de l'Ouest Pin blanc de l'Est Caractéristiques Gammes de couleurs Bois de cœur blanc crémeux à brun paille pâle, aubier presque blanc Fonctionne facilement Finit bien N'a pas tendance à se fendre ou à s'éclater Tient bien les clous Faible retrait Prend bien la teinture, les peintures et les vernis Également inclus dans les espèces nordiques Espèces incluses dans la région de croissance combinée Peuplier faux-tremble Peuplier baumier Caractéristiques Gammes de couleurs Fonctionne facilement Finit bien Tient bien les clous Vous trouverez ci-dessous une carte des régions forestières du Canada et des principales espèces d'arbres qui poussent dans chacune d'elles. Cliquez pour agrandir la carte. Cette carte est une gracieuseté de Ressources naturelles Canada.

Adhésifs

Les adhésifs peuvent également être appelés résines. De nombreux produits en bois d'ingénierie, notamment le bois abouté, le contreplaqué, les panneaux à copeaux orientés (OSB), le bois lamellé-collé, le bois lamellé-croisé (CLT), les poutrelles en I en bois et d'autres produits en bois composite, nécessitent l'utilisation d'adhésifs pour transférer les contraintes entre les fibres de bois adjacentes. Les adhésifs étanches et les adhésifs résistants à la chaleur sont couramment utilisés dans la fabrication des produits structuraux en bois. Les progrès réalisés dans la technologie des adhésifs pour relever les défis liés à l'augmentation des taux de production, à l'aspect visuel, aux émissions des processus et aux préoccupations relatives à l'impact sur l'environnement ont donné lieu à une gamme élargie de produits adhésifs structuraux innovants. Il est impératif que cette nouvelle génération d'adhésifs atteigne le même niveau de performance que les adhésifs traditionnels pour les produits structuraux en bois tels que le phénol-formaldéhyde (PF) ou le phénol-résorcinol-formaldéhyde (PRF). Parmi les différentes familles d'adhésifs pour produits structuraux en bois, on peut citer, entre autres, les suivantes : Les polymères isocyanates en émulsion (EPI) ; les polyuréthanes monocomposants (PUR) ; les résines phénoliques telles que le phénol-formaldéhyde (PF) et le phénol-résorcinol-formaldéhyde (PRF). Divers types d'adjuvants tels que la farine de coquille de noix, la farine d'écorce de douglas, la farine d'écorce d'aulne et la farine de bois sont parfois utilisés pour réduire les coûts, contrôler la pénétration dans la fibre de bois ou modérer les propriétés de résistance pour les matériaux spécifiques à coller. Il existe plusieurs normes industrielles qui peuvent être utilisées pour évaluer les performances des adhésifs pour produits en bois de construction, notamment : CSA O112.6 Adhésifs à base de résine phénolique et phénolo-résorcinolique pour le bois (durcissement à haute température) CSA O112.7 Adhésifs à base de résine résorcinolique et phénolo-résorcinolique pour le bois (durcissement à température ambiante et intermédiaire) CSA O112.9 Évaluation des adhésifs pour les produits structuraux en bois (exposition à l'extérieur) CSA O112.10 Évaluation des adhésifs pour les produits structuraux en bois (exposition limitée à l'humidité) CAN/CSA O160 Norme d'émissions de formaldéhyde pour les produits en bois composite ASTM D7247 Standard Test Method for Evaluating the Shear Strength of Adhesive Bonds in Laminated Wood Products at Elevated Temperatures ASTM D7374 Standard Practice for Evaluating Elevated Temperature Performance of Adhesives Used in End-Jointed Lumber (Méthode d'essai standard pour évaluer la résistance au cisaillement des adhésifs dans les produits en bois stratifié à des températures élevées)

Boulons

Les boulons sont largement utilisés dans la construction en bois. Ils sont capables de résister à des charges modérément lourdes avec relativement peu de connecteurs. Les boulons peuvent être utilisés dans les types de connexions bois-bois, bois-acier et bois-béton. Parmi les applications structurelles typiques des boulons, on peut citer : les connexions entre les pannes et les poutres les connexions entre les poutres et les poteaux les connexions entre les poteaux et la base les connexions entre les fermes les arcs en bois la construction de poteaux et de poutres la construction de charpentes en bois les ponts en bois les structures marines Plusieurs types de boulons, comme le montre la figure 5.10 ci-dessous, sont utilisés pour la construction en bois, le type à tête hexagonale étant le plus courant. Les têtes fraisées sont utilisées lorsqu'une surface plane est souhaitée. Les boulons à tête cylindrique peuvent être serrés en tournant l'écrou sans tenir le boulon, car les épaulements sous la tête s'agrippent au bois. Les boulons sont généralement disponibles en diamètres impériaux de 1/4, 1/2, 5/8, 3/4, 7/8 et 1 pouce. Les boulons sont installés dans des trous percés légèrement (1 à 2 mm) plus grands que le diamètre du boulon afin d'éviter tout fendillement et développement de contraintes qui pourraient être causés par l'installation ou le rétrécissement ultérieur du bois. En fonction du diamètre, les boulons sont disponibles dans des longueurs allant de 75 mm (3″) à 400 mm (16″), d'autres longueurs étant disponibles sur commande spéciale. Les boulons peuvent être trempés ou plaqués, moyennant un supplément de prix, pour résister à la corrosion. Dans des conditions d'exposition et dans des environnements très humides, il convient de résister à la corrosion en utilisant des boulons, des rondelles et des écrous galvanisés à chaud ou en acier inoxydable. Les rondelles sont généralement utilisées avec les boulons pour éviter que la tête du boulon ou l'écrou n'écrase la pièce de bois lors du serrage. Les rondelles ne sont pas nécessaires avec une plaque latérale en acier, car la tête du boulon ou l'écrou repose directement sur l'acier. Les types de rondelles les plus courants sont illustrés à la figure 5.11 ci-dessous. Les informations de conception fournies dans le Wood Design Manual de CWC sont basées sur des boulons conformes aux exigences de la norme ASTM A307 Standard Specification for Carbon Steel Bolts, Studs, and Threaded Rod 60 000 PSI Tensile Strength ou des boulons et goujons de grade 2 tels que spécifiés dans la norme SAE J429 Mechanical and Material Requirements for Externally Threaded Fasteners (Exigences mécaniques et matérielles pour les fixations à filetage externe). Télécharger les figures 5.10 (et 5.11) au format PDF.